信息物理系统融合的钢铁制造流程智能化研发及应用

来源: 中国金属学会 发布时间:2024-06-26

一、研究的背景与问题

钢铁制造流程由多个非线性耦合的工序和界面串联组成,由于缺乏全流程系统优化视角下的跨工序协同,仍存在工序/界面阻塞、铁素流传搁时间长和温降大、流程连续化程度(工序有效生产时间/总运行时间)低于50%等痛点问题,进而影响企业生产效率、产品质量稳定性和节能降碳。

当前,业内关于流程智能化的案例很多,但客观分析其技术内涵,存在以下问题:一是忽视物理侧优化作用,过分夸大数字孪生和数据驱动功能;二是习惯于单工序或界面的潜力挖掘,对全流程整体优化不充分;三是尽管很多企业MES系统具备部分工序协同,但多是从信息侧介入。如果流程运行不是在充分优化的路径(简约高效)和工艺规则(层流运行)约束下组织生产,其呈现的运行规律势必存在诸多不确定性和随机性,必将导致建模难、求解难、输出失真,应用效果大打折扣,甚至只起到传递业务信息的作用,计划调度决策仍依赖人工经验。

上述做法与构建信息物理融合系统实现流程智能化的先进理念相悖,亟需用信息物理系统融合的流程智能化案例为指针,为钢铁制造流程智能化指明方向。因此,须建立信息物理深度融合系统,从冶金流程工程学视角考量,从工序功能、工序关系和流程集成的角度进行解析、协同和优化,实现多目标协同优化。

唐钢新区板材产线工艺布局合理,设备先进,信息化和自动化系統一流,为实现全流程智能化运行奠定了基础。在上述背景下,项目团队以唐钢板材产线智能化开发为依托工程,建立信息物理融合系统,为钢铁行业提供流程智能化解决方案。

二、解决问题的思路与技术方案

通过构建炼铁-热轧全过程铁素流路径优化与层流运行、界面技术优化与运行规则,减少流程运行不确定性,实现铁素流层流运行,提升钢铁制造流程的自组织性,使信息导入容易,易于求解;通过建立基于协同规则的钢铁流程动态仿真、炼铁-热轧全过程五维动态甘特图,预测变化及时调整,提升钢铁制造流程的他组织力,显著提升感知、决策和适应能力。

图1技术思路

三、主要创新性成果

1、创新构建从高炉炼铁到热轧全过程的铁素流层流运行机制。开发和应用了炼铁-炼钢界面动态调整的层流分铁模型、炼钢区段多工序“准等节奏”层流协同运行机制,优化了铁水和钢水运输路径;创建了铸-轧界面多路径负荷均衡的铸坯层流运行机制,铸坯非计划倒跨比例趋近于零。显著减少了流程运行的不确定性和随机性,为贯通全流程的智能化运行奠定了物理基础。

2、创新开发从高炉炼铁到热轧全过程所涉及的关键界面及亚界面技术群和多层次一体化协同运行规则库,支撑了全流程层流运行及一体化动态调度。从高炉出铁至进 KR 铁水温降减少了 13.3%,炼钢区段钢包周转率提升至 7.4 次/天,铸-轧界面全钢种月平均铸坯热装温度从 425℃提升至 567℃,热装率从 56.1%提升至 72.3%。

3、首次构建从高炉炼铁到热轧全过程多层级网络化智能体动态仿真模型和一体化流程网络仿真平台。完整呈现了全流程物质流运行、设备状态及铸坯库存变化,全过程运行时间的仿真精度在10min以内的命中率≥95%,显著减少了工艺试错成本,为制定、验证流程运行规则和各工序协同调度提供了定量解析、迭代寻优的新途径。

4、首创融合物质、能量、时间、空间、信息等要素的从高炉炼铁到热轧全过程动态甘特图,实现全过程一图贯通、生产状态一图描述和智能化调控一图指挥。铁水运输时间由123min降至81min,铁素物质流从KR进站到连铸开浇时间由171.8min缩短至155.6min,显著提高了全流程生产效率和连续化程度。

项目授权发明专利 41 件,发表论文 49 篇,登记软件著作权 60 项,出版专著 5 部。

四、应用情况与效果

通过项目的实施,实现信息物理系统融合的流程智能化,获得了全流程生产效率的显著提升,项目成果在唐钢新区上线运行后,各区段运行指标显著提升,铁包、钢包周转率和板坯入炉温度显著提高,降低了铁水的温降、出钢温度,产品质量稳定性明显增强。完整成果已在山东泰山钢铁集团公司进行推广应用。部分成果在宝钢股份、首钢京唐、宝武马钢、沙钢、宝武韶关等企业应用。

图2 高炉出铁-热轧全流程动态仿真

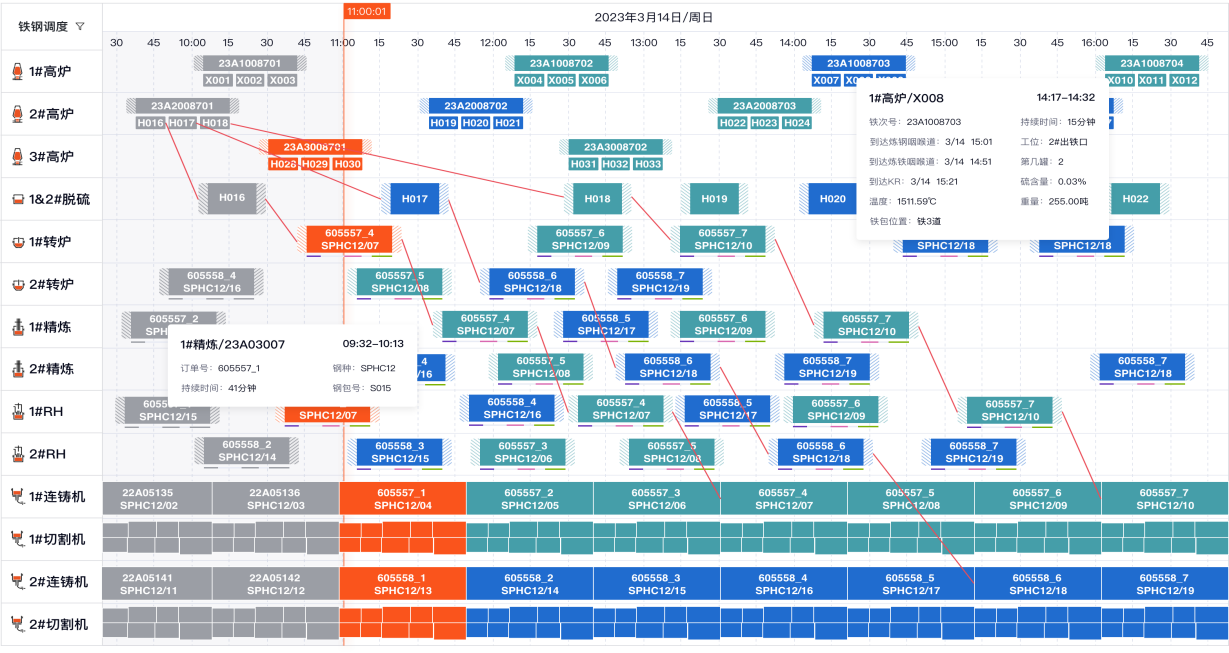

图3 全流程甘特图(高炉出铁-铸坯切割)

图4 全流程甘特图(铸坯切割-热轧)

项目突破炼铁-炼钢-连铸-轧钢区段瓶颈,建立了信息物理深度融合系统,实现了跨工序连续紧凑、动态有序运行,为钢铁行业流程智能化树立了样板。

来源:冶金自动化研究设计院有限公司

版权与免责声明

【1】本网站凡注明“学会秘书处”的所有作品,版权均属于四川省金属学会所有,未经书面授权,任何媒体、网站或个人不得转载、摘编或利用其它方式使用上述作品。已经本网站协议授权的媒体或网站,应在授权范围内使用上述作品,并注明“来源:四川省金属学会”。违者本网站将追究其相关法律责任。

【2】本网站凡注明“来源:XXX(非学会秘书处)”的作品,均转载自其它媒体,登载此作品出于传递更多信息之目的,不代表学会观点或证实其描述,不对其真实性负责。作品内容仅供参考,如转载稿件涉及版权等问题,请在两周内来电或来函与四川省金属学会联系。